在工業4.0的浪潮中,精密電子元件上下料這一傳統生產環節正經歷著顛覆性變革。面對微小型元件易損傷、來料姿態不確定、作業空間受限等行業痛點,富唯智能復合機器人以“開箱即用”的極致體驗,為智能制造提供了全新解決方案。

一、一體化控制:打破技術壁壘的“最強大腦”

富唯復合機器人突破性地將協作機器人、移動機器人及視覺引導技術融合于一體,搭載ICD系列核心控制器實現全系統一體化控制。這種高度集成化設計,使機器人能夠直接對接產線系統,配合自研2D/3D視覺平臺,在毫米級精度要求下完成對精密電子元件的精準識別與抓取。無論是微小的芯片電容還是異形連接器,機器人都能通過三維點云數據實時重建工件空間姿態,實現精密電子元件上下料的零誤差作業。

二、極速部署:15分鐘重構生產流程

傳統機器人部署往往需要數日調試,而富唯復合機器人憑借系統化架構設計,最快15分鐘即可完成現場部署。這種“即放即用”的特性,使企業能夠根據訂單需求快速調整產線布局。當產線需要新增精密電子元件上下料工位時,復合機器人可自主導航至指定區域,通過視覺系統即時重建環境地圖,大幅縮短了設備更替導致的停產周期。

三、無限拓展:柔性制造的終極形態

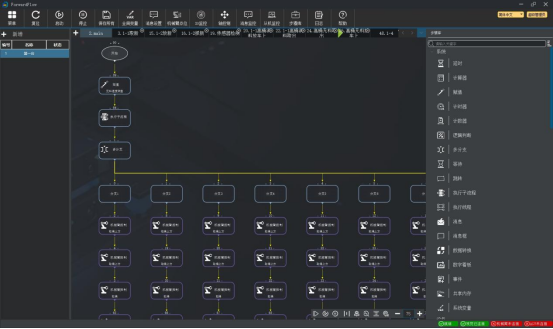

通過“零代碼”任務鏈構建技術,操作人員無需編程基礎即可快速配置機器人工作流程。搭配智能調度系統,企業可隨時增減機器人數量,實現產能彈性調節。在電子制造車間,多臺復合機器人組成柔性生產單元,自主完成不同工位間的物料轉運、精密裝配等任務,將精密電子元件上下料效率提升300%以上。

四、跨行業賦能:從微電子到生命科學的精準革命

該解決方案已成功應用于多個高端制造領域:在汽車電子行業,實現車規級芯片的無人化上下料;在醫療設備領域,完成精密傳感器的自動分揀;在新能源賽道,保障動力電池模組的高精度搬運。每次精密電子元件上下料任務的完成,都在重新定義智能制造的精度標準。

富唯智能復合機器人正以技術融合之力,打破固定工位與移動作業的界限,為制造業打造出真正適應工業4.0需求的柔性產線。這種將協作機器人延展為“全域工匠”的創新模式,讓精準、高效、柔性的生產愿景成為日常現實。