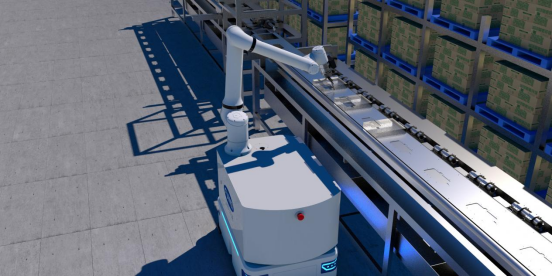

在光學制造領域,毛坯鏡片的高效精準供料是保障產線順暢運行的關鍵。傳統Pick up設備依賴人工補料,不僅效率低下,更在日益緊張的用工環境中成為制約產能的瓶頸。富唯智能以創新復合機器人技術,為某頭部光學企業打造了Pick up機器人自動補料解決方案,在極限空間內實現全流程無人化作業,開啟精密制造省人化新篇章。

客戶痛點

1.高強度重復勞動: 人工頻繁搬鏡片),效率低且易出錯。

2.空間極致壓縮: 生產現場設備布局高度緊湊,關鍵作業通道間距僅600mm,傳統自動化設備難以施展。

3.響應滯后: 人工補料易導致設備待料停機,影響整體生產效率與連續性。

攻堅克難:600mm縫隙中的技術突圍

項目核心挑戰在于如何在僅600mm的狹窄設備間隙中,完成精準移動、識別與高精度上下料。這不僅要求機器人具備超強的靈活性與精準度,更需突破空間感知與路徑規劃的極限。

富唯智能解決方案

富唯智能以“復合機器人移栽搬運+3D視覺定位識別”為核心,構建三層智慧補料閉環:

1.智能觸發: Pick up設備缺料時自動下發補料任務至調度系統。

2.精準取料: 復合機器人自主導航至物料區,3D視覺精準識別定位散堆鏡片,穩定抓取。

3.靈巧投放: 機器人靈活穿行狹窄通道,抵達Pick up設備指定缺料倉位,完成毫米級精準投料。

硬核技術優勢

1.智能調度,無界通行: 機器人自主控制自動門禁、無縫呼叫并搭乘電梯,真正實現跨樓層、跨區域全天候任務執行,破除物理空間阻隔。

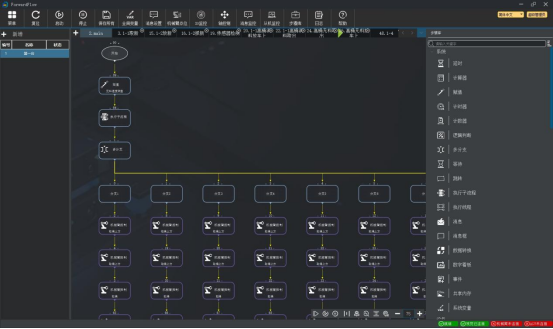

2.零代碼極速部署: 革命性機器人一體化控制系統,深度集成2D/3D視覺、夾具、AMR等設備接口。用戶通過直觀圖形化界面,拖拽模塊即可快速構建復雜任務鏈,徹底告別傳統編程,現場部署最快僅需15分鐘,“開箱即用”效率顛覆行業。

富唯智能復合機器人解決方案,成功在600mm的極限空間內破解了毛坯鏡片補料難題,將人工從高強度重復勞動中徹底解放。其深度融合的智能調度與“零代碼”敏捷部署能力,不僅為光學制造企業帶來直接人力成本下降與產能釋放,更提供了可快速復制的精密部件自動化上下料標桿范式,持續推動產業智能化升級。