瀏覽次數:

在廣東制造業的轉型深水區,勞動力缺口擴大與精密生產需求激增的矛盾日益尖銳。作為全國工業重鎮,廣東工廠正掀起一場由復合機器人主導的智能化革命。富唯智能以“手、腳、眼、腦”一體化人形機器人技術為核心,深度融合雙臂協同、多模態感知與AI決策系統,為廣東電子、汽車、精密加工等行業注入全新動能。

一、技術硬核:重新定義產線效率的三大基因

1.毫米級精度雙臂協同

搭載雙機械臂系統,重復定位精度達±0.02mm-±0.05mm,結合3D視覺動態補償(抓取精度±0.2mm),在微米級芯片分揀、發動機螺絲同步擰緊等場景實現“零誤差”操作。雙臂設計突破單臂局限,支持多角度協同作業,使汽車裝配效率提升40%,人力成本直降60%。

2.全場景智能移動底盤

激光SLAM導航(±5mm定位精度)配合360°全向底盤,在東莞電子廠密集設備間自主避障穿行,無縫銜接固晶、貼片、檢測等多工位。12小時超長續航匹配廣東“兩班倒”產線節奏,磷酸鐵鋰電池保障高溫車間安全運行。

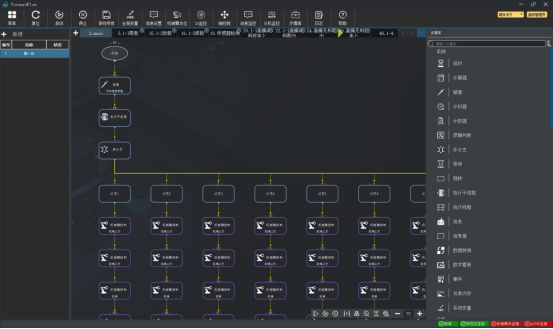

3.零代碼敏捷部署

ForwardControl智能中樞支持圖形化拖拽編程,車間人員經1小時培訓即可配置任務鏈。新增產線時通過“地圖熱更新”功能,30分鐘完成系統適配,破解中小企業柔性生產響應難題。

二、落地廣東:從單點突破到全域賦能的實戰圖譜

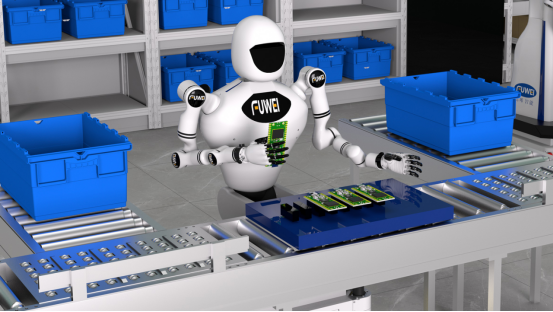

1.電子制造:顛覆精密生產邏輯

在東莞某電路板廠,機器人集群承擔貼片機上下料任務,抓取節拍縮短至18秒/次,年節省人力成本42萬元;3D視覺系統對0.5mm級電子元件缺陷漏檢率趨近于零,良品率穩定在99.9%以上。

2.汽車零部件:重構裝配精度標準

佛山某發動機部件企業引入雙臂人形機器人后,同步完成缸體托舉(負載8kg無晃動)與多角度焊接,裝配誤差壓縮至0.05mm內,訂單交付周期縮短25%,產品一致性達國際頂尖水平。

3.CNC加工:破解效率與良率悖論

深圳鋁制品工廠通過復合機器人實現CNC機床24小時值守,鋁塊上下料效率達150件/小時(人工僅50件),力控防撞系統將良品率從8%提升至97%,年減少材料損耗超百萬元。

4.倉儲物流:動態響應訂單洪峰

廣州某電商倉部署10臺機組,通過多層級貨架自主存取與視覺分揀,效率提升40%,在618大促期間平穩承接日均20萬單峰值,設備復用率較傳統AGV提高3倍。

三、未來引擎:技術普惠驅動制造升維

富唯智能的深層價值在于技術普惠化與場景深度化:模塊化設計支持機械臂、AMR底盤、視覺系統按需組合,初期投入可低至32萬元/臺;通過Modbus TCP等協議與MES系統無縫對接,構建“感知-決策-執行”全閉環智能生態。

當機械臂在東莞車間的貼片機前劃出精準軌跡,當AMR載著發動機部件穿越佛山工廠的設備叢林——富唯智能正以毫米級精度、40%綜合能效提升、30分鐘產線重組能力,重塑廣東制造的基因序列。這場由“手腳眼腦”協同掀起的智造革命,不僅解構了傳統生產關系的桎梏,更將為中國制造業的全球化競爭注入硬核底氣。