在光伏產業高速發展的浪潮中,硅片、電池片及組件的精密搬運、檢測與裝配環節面臨巨大挑戰:傳統產線剛性不足、人工搬運易造成隱裂、工藝調整響應慢。某全球領先光伏企業引入富唯智能機器人一體化控制系統,成功打造高柔性、零損傷的復合機器人光伏行業應用生產線,成為行業智能化標桿。

一、痛點:光伏制造的精密與柔性之困

該企業原有產線面臨三大難題:

1.碎片率高:硅片薄脆,人工搬運導致隱裂率超3%;

2.換型效率低:產品迭代時產線調整需停機2-3天;

3.設備孤島:AGV、機械臂、視覺系統獨立運行,協同效率低下。

二、解決方案:一體化控制重塑光伏智造流程

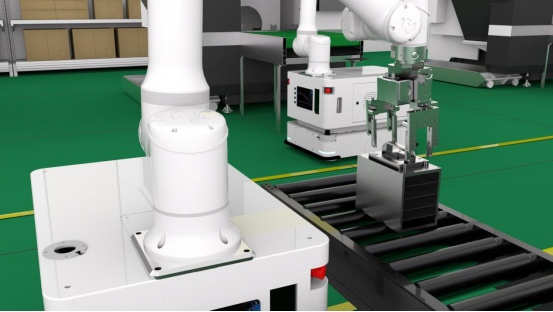

通過部署富唯智能機器人一體化控制系統,構建全流程復合機器人光伏行業應用解決方案:

1. 多設備無縫集成,破解“設備孤島”

系統兼容AMR移動底盤(承載硅片花籃)、協作機械臂(精準取放)、3D視覺相機(硅片定位糾偏)及真空吸盤夾具,通過統一平臺實現:

AMR自動避障導航運送物料;

3D視覺實時計算硅片位置偏移量;

機械臂動態調整抓取軌跡;

多設備數據流實時交互,將硅片轉運破損率降至0.2%以下。

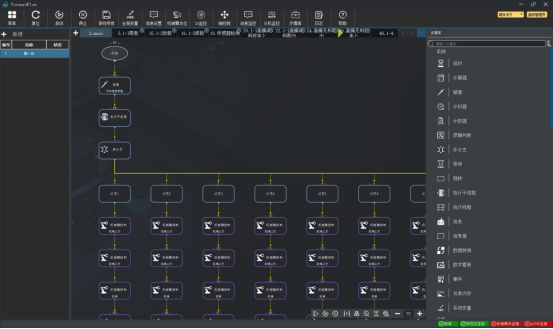

2. 零代碼拖拽編程,15分鐘極速換型

當生產線切換至新型雙面電池片時,工程師通過“凰標”可視化界面:

① 拖拽“AMR路徑規劃”模塊重設運送路線;

② 調用“視覺模板匹配”模塊更新識別參數;

③ 組合“真空吸附-翻轉”模塊實現雙面檢測;

全程零代碼操作,僅用12分鐘完成任務鏈重構,較傳統方式提速95%。

3. 彈性擴展應對產能波動

2023年海外訂單激增200%時,企業通過系統快速響應:

新增3臺AMR與2套機械臂接入調度系統;

復用原有分揀、檢測任務鏈模塊;

僅調整設備工作區域參數;

48小時內完成產能擴容,節省改造成本。

三、成效:復合機器人應用價值凸顯

該復合機器人光伏行業應用項目實現三大突破:

? 良品率提升:硅片隱裂損失降低82%,年節省材料成本超500萬元

? 換型效率飛躍:工藝調整時間從3天壓縮至1小時內

? 投資回報顯著:ROI周期縮短至14個月,較行業平均快40%

富唯智能一體化控制系統通過開放兼容的硬件生態、革命性的零代碼編程及分鐘級部署能力,讓復合機器人光伏行業應用擺脫了傳統集成復雜、柔性不足的桎梏。該系統已成功應用于硅片分選、EL缺陷檢測、組件疊焊等場景,為光伏行業提供可快速復制、持續進化的智能工廠基座。在碳中和目標驅動下,這種高性價比、高柔性的復合機器人光伏行業應用模式,正成為產業升級的核心引擎。