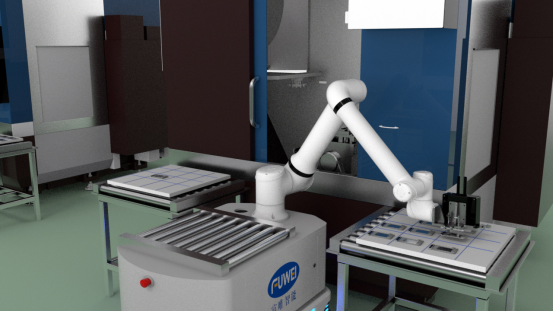

在智能制造浪潮中,負載能力不僅是復合機器人的“力量基石”���,更是決定其場景適應性與經濟價值的關鍵指標�����。富唯智能通過“移動+操作+視覺”三位一體架構�,以差異化負載設計、高精度協同控制及全場景適配能力,重新定義了工業自動化的效能邊界�。

一�、負載能力全覆蓋:從克級精密抓取到重型搬運

富唯智能復合機器人提供梯度化負載矩陣�����,精準匹配多元化工業需求:

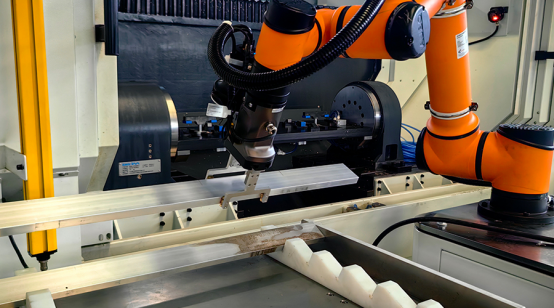

1.機械臂負載:覆蓋3kg至25kg范圍�����,重復定位精度達±0.02mm–±0.05mm,滿足半導體晶圓(克級精密操作)到汽車發動機部件(25kg級裝配)的全譜系需求�����;

2.移動底盤負載:支持150kg�����、300kg�、500kg三級承載(可定制至1000kg)����,搭載雙舵輪全向驅動系統���,在1.4m/s高速移動下仍穩定搬運重型物料���;

3.雙臂協同增效:雙機械臂架構突破單臂負載局限�,在汽車裝配線中同步完成15kg部件搬運與螺絲擰固,效率提升�。

二����、技術硬支撐:負載與精度的動態平衡藝術

1.調度系統:FRDS智能決策引擎

富唯的FRDS調度系統 通過三層架構實現多機協同的“智慧呼吸”:

2.全局動態分配

.智能任務拆解:訂單涌入時�����,系統自動分解工序����,基于機器人實時位置�����、電量�、負載能力(3kg-25kg機械臂/150kg-1000kg底盤)分配任務����,減少空跑耗時。

.跨區聯動調度:在新能源電池車間����,指揮機器人完成“電解液搬運-電芯堆疊-成品轉運”全流程��,物流銜接時間縮短90%。

3.異常響應機制

機床故障時���,系統秒級重規劃路徑�,將物料轉送至備用設備;機器人電量低于20%自動觸發換電任務,結合30秒手動換電實現24小時連續作業�����。

4.集群協同優化

支持掃碼擴容新機器人并自動分配工作區,故障設備由鄰近單元無縫接管���;動態調節移動速度與抓取力度,綜合能耗降低35%��。

案例:某鋁制品廠10臺機器人服務45臺CNC����,產能從50件/時飆升至150件/時。

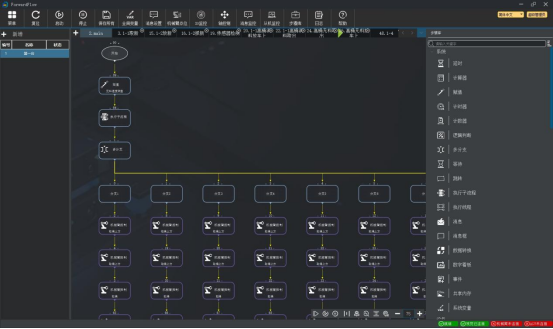

5.開箱即用:零代碼敏捷部署

富唯通過軟硬件融合設計���,將部署周期從“周級”壓縮至“分鐘級”:

6.硬件預集成

機械臂、AMR底盤�、3D視覺(精度±0.03mm)出廠前完成標定��,支持15分鐘快速通電投產。

7.軟件零代碼化

.ForwardFlow可視化平臺:用戶拖拽模塊(如“無序分揀→力控裝配”)構建任務鏈���,普通工程師15分鐘完成汽車變速箱裝配全流程部署。

.一鍵場景切換:產品規格變更時��,5分鐘重置參數�,支持磁鋼、PCB等多品類轉產�。

案例:某PCB刀具企業實現“晨到貨�、午投產��、晚達效”��,換型耗時從4小時縮至18分鐘。

三���、場景化落地:負載能力驅動產業效能革命

1.汽車制造:500kg底盤承載發動機缸體,配合25kg機械臂完成跨工位轉運與裝配�,單日處理量超3000件,替代3名工人;

2.精密電子:3kg級機械臂以±0.05mm精度貼裝芯片��,雙臂協同節拍縮至18秒���;