瀏覽次數(shù):

算法驅(qū)動(dòng)下,機(jī)器人正從預(yù)設(shè)程序執(zhí)行者進(jìn)化為自主決策者。

在現(xiàn)代工業(yè)車間的復(fù)雜環(huán)境中,傳統(tǒng)機(jī)器人常常“舉步維艱”——固定編程無法應(yīng)對(duì)產(chǎn)線變化,單一傳感器難以處理動(dòng)態(tài)障礙,剛性結(jié)構(gòu)受限于狹窄空間。這些痛點(diǎn)制約著制造業(yè)向柔性化、智能化升級(jí)的步伐。

富唯智能的輪式人形機(jī)器人憑借創(chuàng)新的輪式底盤+升降柱設(shè)計(jì),融合GRID大模型算法,正在打破這些限制。當(dāng)一臺(tái)機(jī)器人在2米窄巷道里以零轉(zhuǎn)彎半徑靈活機(jī)動(dòng),同時(shí)自主規(guī)劃12臺(tái)CNC機(jī)床的上下料路徑并避開突入的叉車時(shí),工業(yè)自動(dòng)化的未來圖景已悄然展開。

一、智能核心:GRID大模型驅(qū)動(dòng)的決策革命

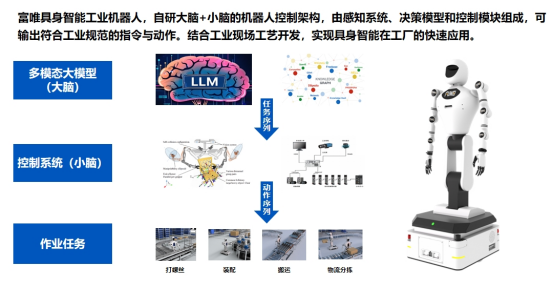

富唯智能輪式人形機(jī)器人的“大腦”——具身智能工業(yè)機(jī)器人任務(wù)規(guī)劃大模型(GRID),代表了工業(yè)自動(dòng)化領(lǐng)域的前沿突破。與傳統(tǒng)預(yù)設(shè)程序的機(jī)器人不同,GRID模型基于語義地圖和知識(shí)圖譜進(jìn)行任務(wù)推理與規(guī)劃,讓機(jī)器人的指令能夠與實(shí)際物理環(huán)境緊密結(jié)合。

技術(shù)架構(gòu)的三大創(chuàng)新層:

1.環(huán)境感知層:融合激光SLAM導(dǎo)航(±5mm定位精度)、RGB-D435i多視角視覺系統(tǒng)和多傳感器數(shù)據(jù),實(shí)時(shí)構(gòu)建3D語義地圖,讓機(jī)器人“看清”環(huán)境細(xì)節(jié)。

2.決策規(guī)劃層:GRID模型將環(huán)境數(shù)據(jù)與工業(yè)知識(shí)圖譜結(jié)合,支持長(zhǎng)序列任務(wù)自主決策。在汽車裝配中,機(jī)器人能連貫完成“擰螺絲-檢測(cè)間隙-噴涂標(biāo)記”等復(fù)合動(dòng)作鏈,突破傳統(tǒng)機(jī)器人程序割裂的局限。

3.動(dòng)態(tài)適應(yīng)層:面對(duì)設(shè)備移位、臨時(shí)障礙等變化,系統(tǒng)可實(shí)時(shí)生成魯棒性操作指令。例如在3C電子車間,機(jī)器人能自主規(guī)劃12臺(tái)CNC機(jī)床的上下料路徑,并動(dòng)態(tài)避讓突入作業(yè)區(qū)的叉車。

這種架構(gòu)賦予機(jī)器人前所未有的環(huán)境自適應(yīng)能力,當(dāng)檢測(cè)到精密鏡頭組裝任務(wù)時(shí),系統(tǒng)自動(dòng)切換高精度柔順控制模式;而在普通搬運(yùn)場(chǎng)景則采用效率優(yōu)先策略。

二、AI算法如何重塑機(jī)器人作業(yè)能力

1. 讓移動(dòng)與操作更精準(zhǔn)

富唯智能通過多模態(tài)糾偏技術(shù)體系解決工業(yè)場(chǎng)景中的精度難題。自研的AI驅(qū)動(dòng)糾偏算法與多傳感器融合方案,將定位精度推升至行業(yè)新高度。

在視覺動(dòng)態(tài)校準(zhǔn)方面,搭載3D視覺系統(tǒng)達(dá)到±0.02mm精度,實(shí)時(shí)掃描工件輪廓與目標(biāo)位置偏差。而對(duì)于光滑金屬件、黑色膠管等特殊工件,算法采用多次曝光點(diǎn)云疊加技術(shù),保證穩(wěn)定抓取,攻克了反光與吸光材料成像難題。

2. 讓決策更智能

GRID模型的核心突破在于賦予機(jī)器人預(yù)測(cè)性決策能力。通過深度學(xué)習(xí)分析歷史誤差數(shù)據(jù)。

在電子行業(yè)SMT產(chǎn)線,機(jī)器人能自主識(shí)別新舊料盤位置,將產(chǎn)品切換時(shí)間從8小時(shí)壓縮至25分鐘,大幅減少換線損失。

3. 讓協(xié)作更高效

雙臂協(xié)同架構(gòu)是富唯機(jī)器人的另一大亮點(diǎn)。通過AI-ICDP智能調(diào)度平臺(tái),雙機(jī)械臂可同步處理多角度任務(wù),在汽車發(fā)動(dòng)機(jī)裝配中實(shí)現(xiàn)螺絲擰緊與部件搬運(yùn)并行作業(yè),效率提升40%。

機(jī)器人的模塊化設(shè)計(jì)支持快速場(chǎng)景切換。基于可重構(gòu)柔性裝配系統(tǒng),通過拖拽式編程15分鐘即可完成產(chǎn)線重構(gòu),使企業(yè)能在接到緊急訂單后,1小時(shí)內(nèi)新增機(jī)器人投入生產(chǎn),產(chǎn)能彈性提升300%。

三、落地場(chǎng)景:算法賦能的行業(yè)變革

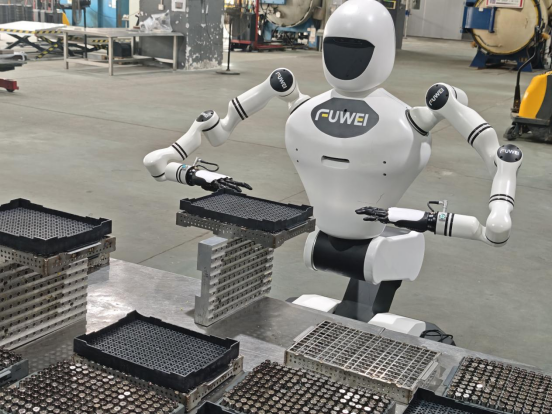

1.CNC加工領(lǐng)域

富唯輪式人形機(jī)器人解決了CNC行業(yè)機(jī)床待機(jī)時(shí)間長(zhǎng)、人工操作誤差大的痛點(diǎn)。通過精準(zhǔn)的物料配送與成品回收,機(jī)器人減少機(jī)床待機(jī)時(shí)間,保證物料準(zhǔn)確放置,7×24小時(shí)不間斷工作。

在某汽車零部件企業(yè),單臺(tái)機(jī)器人實(shí)現(xiàn)±0.03mm重復(fù)定位精度,生產(chǎn)節(jié)拍縮短至15秒,效率提升超200%,廢品率降至近乎零。

2.汽車制造領(lǐng)域

面對(duì)發(fā)動(dòng)機(jī)零部件等高精度作業(yè)場(chǎng)景,機(jī)器人通過3D視覺識(shí)別技術(shù)+雙機(jī)械臂協(xié)同,實(shí)現(xiàn)0.05mm誤差內(nèi)的精密裝配。在東莞某發(fā)動(dòng)機(jī)產(chǎn)線,機(jī)器人使訂單交付周期壓縮25%9。

3.精密電子領(lǐng)域

針對(duì)芯片抓取中因靜電導(dǎo)致的微米級(jí)偏移,機(jī)器人通過力-視覺混合糾偏技術(shù),將誤放率降至0.001%,良品率提升至99.9%2。在某電路板廠,機(jī)器人以0.2mm精度將芯片嵌入電路板,同時(shí)底盤承載300kg原料箱穿梭作業(yè)。

富唯智能輪式人形機(jī)器人的AI算法正在重新定義“工業(yè)生產(chǎn)力”——當(dāng)機(jī)器人能像經(jīng)驗(yàn)豐富的工人一樣觀察環(huán)境、預(yù)判問題、調(diào)整操作,甚至優(yōu)化從未見過的任務(wù)流程時(shí),制造業(yè)的智能化革命才真正觸及核心。

相關(guān)推薦