在深圳某芯片工廠的千級潔凈車間,一臺富智2號人形機器人正以±0.2mm的抓取精度分揀毫米級晶圓。當突發氣流擾動導致傳送帶位移時,它并未停滯——系統瞬間重構路徑,晶圓破片率降至0.02%,年省損耗超2000萬元。驅動這一工業級智能決策的,正是富唯智能自主研發的GRID任務規劃大模型(具身智能工業機器人任務規劃大模型)。

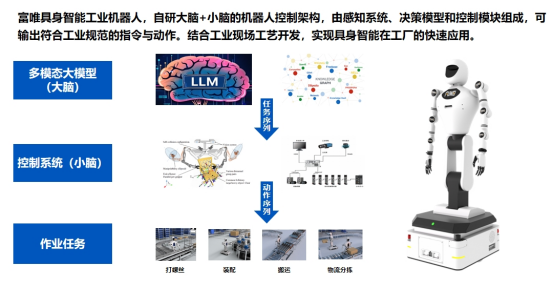

一、GRID是什么?工業場景的“認知引擎”

GRID并非傳統預編程系統,而是通過語義地圖與知識圖譜融合,將物理環境轉化為可理解、可推理的數字化空間。例如在汽車車間,它能實時解析“移位設備”“開啟艙門”等語義指令,動態生成操作鏈,即使面對30%產線變更仍保持精準導航。

二、三大技術突破,重新定義工業智能

1.環境自適應感知

搭載激光SLAM導航與3D避障相機,GRID構建的動態語義地圖可識別振動源、氣流區等隱形風險。在新能源車間搬運15kg電池模組時,升降柱結構主動抑制機械振動,確保舉升過程零晃動。

2.長序列任務拆解能力

傳統機器人常因程序割裂導致動作中斷。GRID通過知識圖譜推理,將“識別-抓取-裝配-質檢”復合任務拆解為原子操作。例如在發動機裝配中,雙臂協同同步擰緊螺絲與焊接,效率提升40%。

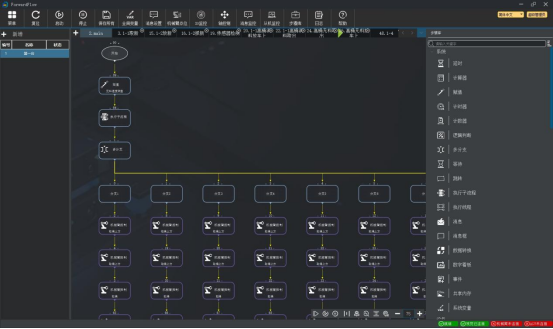

3.零代碼快速部署

依托ForwardControl系統,新產線調試時間從數周壓縮至15分鐘。用戶拖拽指令模塊即可完成汽車電池包與醫療耗材轉運的切換,破解中小企業設備利用率低的痛點。

三、場景實效:從實驗室到千行百業

1.半導體車間:晶圓搬運破片率從0.7%降至0.02%,年省損耗超2000萬;

2.汽車制造:發動機裝配線效率提升50%,多工序協同誤差趨近于零;

3.柔性物流:同一臺設備白天裝配手機主板,夜間切換電池分揀,產能彈性提升300%。

GRID大模型的價值不僅是技術參數,更在于它讓機器人從“機械執行者”進化為“環境決策者”——當傳統自動化困于固定程序時,富唯的機器人已在動態環境中自主重構生產邏輯。其本質是通過碳基智慧與硅基執行力的深度融合,為工業4.0時代提供了一條可落地、可進化的技術路徑。正如廣汽新能源工程師所言:“這些機器人解決了多工序協同的‘認知盲區’,讓高端制造有了新可能。”