在制造業追求“無人化”與“數智化”的浪潮中,傳統人工上下料模式正面臨效率瓶頸、成本高企和精度波動等痛點。富唯智能復合機器人以“手、腳、眼、腦”高度融合的革新架構(協作機械臂+自主導航底盤+3D視覺+智能控制),為上下料環節提供了超越人工的全維優勢,成為柔性智造的核心引擎。

一、效率躍升:24小時極速運轉,單機替代多人

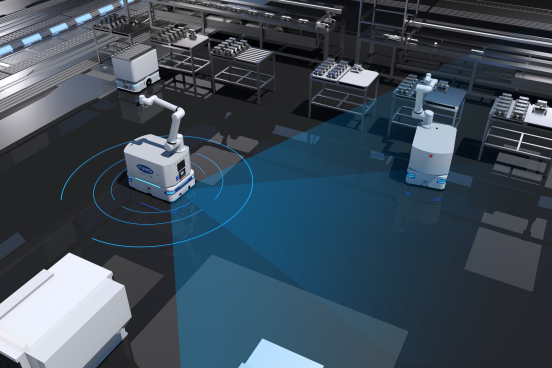

1.毫秒級響應:搭載激光SLAM導航與差速舵輪系統,移動速度高達1.4m/s,動態避障響應≤0.1秒,車間流轉效率較傳統人工提升50%以上。

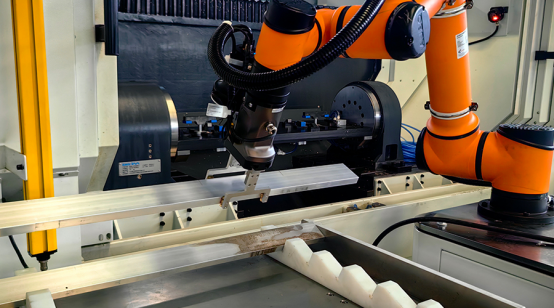

2.無縫連續作業:支持8小時超長續航與自動充電,徹底突破人力時間限制。在CNC鋁板加工場景中,單機日處理量超3000件,節拍壓縮至18秒,效率達人工的250%,一臺設備即可替代3名工人。

二、精度革命:毫米級操作

1.視覺-力控雙閉環:集成3D視覺定位(精度±0.02mm)與末端力控傳感器,實現對超薄鋁板、醫療料箱等物料的“零損傷”抓取。

2.自適應多場景:AI算法動態識別料框位置與物料姿態,即使強光或遮擋環境下仍精準作業,醫療行業料箱轉運誤差低于±1mm。

三、成本與安全雙贏:長效降本,人機共生

1.快速回報:單臺機器人可協同15臺CNC機床,人力成本直降40%,客戶現場實測年節省超60萬元,投資回報周期縮至12個月內。

2.三重安全防護:通過3D避障、電子皮膚碰撞檢測及聲光預警,實現“零事故”人機協作。在醫療場景中,無人化操作杜絕了物料污染風險,為潔凈車間提供天然保障。

四、柔性智造核心:模塊化設計,15分鐘快速重構

1.積木式創新:機械臂、底盤、視覺模塊即插即用,支持圖形化拖拽編程。換型時間從2小時縮短至8分鐘,無縫適配12種鋁板型號的混線生產,設備利用率達95%。

2.生態無縫對接:通過ForwardControl系統與MES/CNC設備實時通信,動態調度多機集群,某汽車工廠5臺機器人協同服務20臺機床,周轉時間減少70%。

富唯智能復合機器人正以效率、精度、柔性、安全的全面超越,終結上下料環節的“人工依賴癥”。