“機器人上下料堪比人工上下料各自的優缺點有哪些?”這一問題的背后,是制造業企業面對智能化轉型時的核心關切。傳統人工上下料依賴經驗與體力,而機器人技術則以精準、穩定、高效為標簽。富唯智能深耕工業自動化領域,其機器人上下料系統通過技術創新與場景適配,不僅彌補了人工模式的短板,更以顯著優勢推動企業實現降本增效與智能化升級。

一、效率與穩定性:24小時無休VS人工疲勞瓶頸

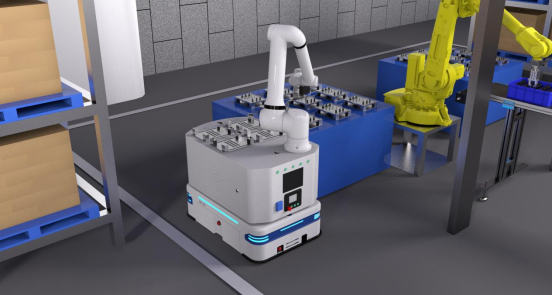

在效率維度上,“機器人上下料堪比人工上下料各自的優缺點有哪些?”的答案顯而易見:人工上下料受制于生理極限,單班作業效率隨工作時長逐步衰減,且存在換班銜接誤差。而富唯智能機器人上下料系統搭載自研FMS智能調度系統,支持7×24小時連續運行,單件抓取節拍低至6秒,日均處理量超2000件,效率較人工提升40%以上。

?

以某壓縮機曲軸軸套裝配場景為例,人工操作受疲勞影響,良品率波動在95%-98%之間,而富唯系統通過3D視覺引導與碰撞檢測算法,抓取成功率達99.9%,且節拍穩定性誤差小于0.5秒,徹底消除效率波動。

?

二、精度與柔性:毫米級精準VS人工操作誤差

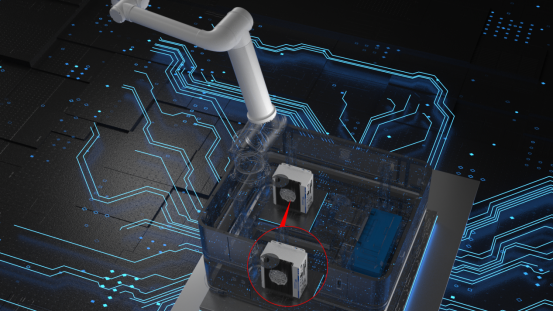

人工上下料的精度依賴工人經驗,面對復雜工件(如曲面金屬管、精密電子元件)時,易因視覺疲勞或操作失誤導致誤差,返工率高達5%-8%。富唯智能機器人上下料系統采用高精度3D視覺定位技術,定位精度達±0.2mm,結合多模態抓取算法,可自適應處理無序堆放的異形工件,良品率穩定在99.8%以上。

例如,在亞克力板CNC加工場景中,人工上下料易因對位偏差導致材料報廢,而富唯系統通過實時路徑修正與力控技術,實現±0.1mm的重復定位精度,年減少材料浪費超30萬元。

三、成本與安全:長期回報VS隱性風險

“機器人上下料堪比人工上下料各自的優缺點有哪些?”在成本維度上,人工模式需持續支付薪資、培訓、保險等費用,且面臨工傷風險。富唯智能機器人上下料系統初期投入約10萬-50萬元(僅為國外同類產品50%),但可替代3-5名工人,投資回收期短至12個月。

安全方面,人工操作易因疏忽引發事故,而富唯系統配備激光防撞、緊急制動、聲光報警三重防護,支持人機協同作業,故障率低于0.1%。某金屬加工企業引入系統后,工傷事故率下降90%,年節省安全成本超20萬元。

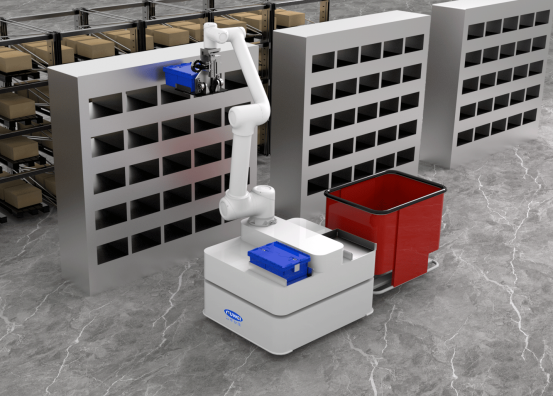

四、柔性生產與快速響應:一鍵換型VS人工調崗

傳統人工模式下,產線換型需重新培訓工人,耗時長達數天,且易因操作習慣差異影響效率。富唯智能機器人上下料系統采用模塊化設計,支持夾具、末端執行器快速更換,換型時間縮短60%。例如,在汽車零部件產線中,系統可一鍵切換抓取發動機缸體與變速箱殼體,適配多品種、小批量柔性生產需求。

此外,系統通過AI-ICDP控制平臺與MES/ERP無縫對接,實時響應訂單變化,生產調度效率提升30%,助力企業搶占市場先機。

五、富唯智能的差異化優勢:技術賦能全場景

針對“機器人上下料堪比人工上下料各自的優缺點有哪些?”的終極之問,富唯智能以三大核心突破給出答案:

1.自研3D視覺算法:攻克復雜工件識別難題,適配金屬反光、透明材質等極端場景;

2.高柔性復合機器人:支持“抓取+搬運+裝配”一體化操作,擴展性遠超傳統單機;

“機器人上下料堪比人工上下料各自的優缺點有哪些?”的本質,是企業對效率、成本與風險的綜合考量。富唯智能通過技術革新,將機器人上下料的優勢最大化——以更低的成本、更高的精度、更靈活的響應能力,助力企業突破人工模式的天花板。選擇富唯,不僅是選擇一套設備,更是選擇一條通向智能制造的高效路徑。

?